電動車(Electric Vehicle, EV)產業正在永續移動(S u s t a i n a b l eMobility)方面取得重大進展,不斷突破清潔能源的極限。雖然電動車銷量目前約占全球市場的16%,但是到2035年,該比例有望劇增到50%(圖1)。這要歸功於製造商努力解決相關的重大挑戰,如電池與電氣元件的材料可用性等製造挑戰、充電基礎設施的可用性、電池續航里程與熱舒適度等汽車熱挑戰、與內燃引擎(ICE)車相當的電動車成本、車型大量增加、多物理場工程開發以及續航里程焦慮等。其中最緊迫的挑戰是電池效率與乘客舒適度,尤其是在不同使用者多變的氣候條件下。

例如在寒冷的氣候條件下,缺乏內燃機引擎所產生的廢熱為座艙加熱。這導致其氣候系統的電力消耗增加,致電池續航力下降。本文探討如何採用計算流體動力學(Computational Fluid Dynamic, CFD)、1D系統建模等先進模擬技術和先進計算工具,來準確模擬並最佳化複雜的相互作用,進而同時提高電動車的電池效率與座艙舒適度。

熱管理對電動車至關重要

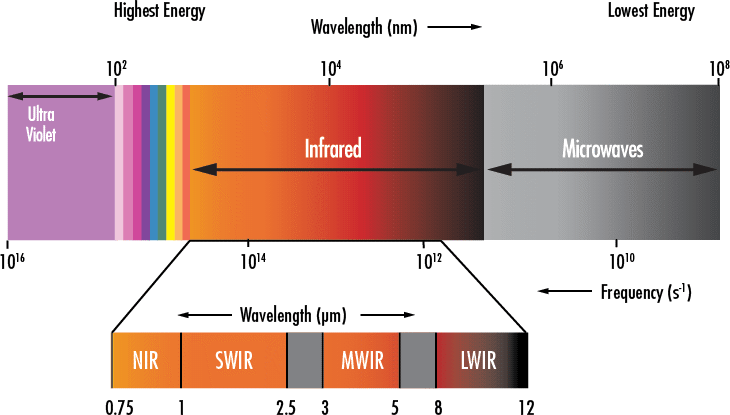

熱管理直接影響電動車的效能,因為它能夠同時影響電池效率與乘客舒適度。與內燃引擎車相較,電動車必須消耗額外的能量為座艙加熱,這在炎熱或寒冷條件下會將續航里程縮短15%以上。而且在極端天氣條件下,續航里程會縮短高達40%(圖2)。

在極端氣候條件下,熱舒適度對於駕駛至關重要,因為他們要依賴氣候控制功能,例如座椅加熱器、座艙加熱器與除霜器。這些功能會消耗電動車相當大一部分的電池電量,導致必須更頻繁充電並導致碳排放增加,因此需要在乘客舒適度所需能量與續航里程可用能量之間進行權衡取捨。

電動車熱管理挑戰

電動車的熱管理伴隨著一系列挑戰。極端氣候、複雜的熱相互作用和變化的駕駛條件,都會影響電動車能耗,這就需要在電動車設計上持續改進。例如,城市中走走停停的交通模式與高速道路的高速駕駛,會對氣流與冷卻需求帶來不同影響。這意謂著單一的供暖、通風及空調(HVAC)系統配置,無法適應所有場景。除了解決舒適性問題外,電動車設計人員還面臨電池健康與效率的平衡問題。電池在特定溫度範圍內能夠實現最佳效能,過度加熱或冷卻會加速效能劣化,進而影響長期效能與使用壽命。而電動車的先進模擬設計系統可以幫助設計人員,確定電池保護與能效之間的最佳權衡。

先進模擬的作用是解決這個挑戰,廠商如達梭系統採用將詳細3D CFD模型,與系統級模型相整合的協同模擬方法。該方法使工程師能夠模擬熱量如何在車內流動以及氣候系統如何消耗能量,進而有助於同時最佳化舒適度和效率。

多尺度方法實現更高續航里程與舒適度

Tesla進行的一項研究顯示,在電動車中,單獨最佳化每個元件可以將電動驅動效率提高15~25%,而整體最佳化整個系統可以將電動驅動效率提高40%。這表示續航力問題不應僅透過單一系統元件來分析,而應該作為整車系統來考量。先進的虛擬數位孿生技術可以協助設計人員,確定最適HVAC系統尺寸,並在早期階段預測電池壽命、續航里程以及乘客舒適性。本研究運用了結合系統級模型與3D CFD模型的協同模擬方法,即透過將3D熱最佳化的結果合併至整個系統來最佳化效率,進而捕獲複雜的多尺度相互作用並增強車輛整體效能。

透過整合3D CFD與有限元素分析(Finite Element Analysis, FEA)熱模型,該方法可以準確預測乘客舒適度和電池溫度分布。另外, 透過整合Dymola系統行為模型,可以模擬所有車輛系統的真實駕駛場景。採用Dymola執行1D系統模擬,可以確定熱交換器(Heat Exchanger)入口溫度並將其作為3D CFD模擬的輸入。下一步,採用PowerFLOW/PowerTHERM執行3D CFD模擬,同時將座艙出口溫度作為輸入饋送給1D系統模型,然後重複此迴圈(圖3)。這種方法受益於3D CFD分析提供的詳細回應趨勢,有利於透過1D模型進行快速調整,進而最佳化車輛效能。

額外的3D CFD分析可以評估引擎蓋下方(Underhood)的氣流情況,幫助工程師了解外部空氣在各種條件下如何影響HVAC熱交換器。該氣流資料隨後用於1D HVAC系統分析,以建立現實且準確的邊界條件(圖4)。

系統模型

第一步是使用Dymola建立HVAC系統的1D模型,該模型可以評估不同駕駛迴圈、車輛空氣動力學變化以及HVAC模式下的能耗、座艙溫度與車輛續航里程(圖5)。這個模型有助於確定HVAC系統的最適尺寸與功率需求,以平衡乘客熱舒適度與電池效率。Dymola Modelica庫提提供了豐富的預設模型和函式庫,這些工具簡化了系統建模的過程如下:

• 針對各種速度的真實駕駛循環(如:高速和低速WLTP駕駛迴圈)

•用於模擬續航里程、老化、充電時間和冷卻的電池庫

•用於模擬駕駛模式、氣流速率與熱交換特性的HVAC庫

•用於模擬車輛空氣動力學屬性的驅動系統(Driveline)與底盤(Chassis)

用於局部熱舒適度的3D CFD

運用CFD模擬,工程師可以分析熱量在座艙內如何流動,如何影響每位乘客的的體感溫度,以及電子元件週邊的溫度,如顯示器、手機充電裝置(Mobile Rest)等。這種細節的模擬可以為不同氣候條件的不同模式以及不同人體部位的舒適度提供真實視圖,而且有助於為制定最佳氣流與加熱分布的設計決策提供資訊(圖6)。

引擎蓋下方冷卻氣流分析

單獨的3D CFD模型可以模擬汽車熱交換器(HVAC系統的組成部分)周圍的氣流。此模擬分析可以捕獲外部空氣如何影響冷卻與加熱,進而考慮真實邊界條件並確保所有HVAC元件都能有效運行。第一步涉及採用詳細的3D CFD分析,來描述在車輛的各種工作條件下到達HVAC系統熱交換器前端的外部氣流。駕駛迴圈特定的實驗設計(Design of Experiment, DoE)方法可用於選擇採樣點,這些採樣點能夠根據這些工作條件的出現頻率對其進行全面描述。如圖7所示,此過程可以定義用於描述發動機艙內氣流的完整方法。

接下來是針對每個採樣點進行CFD模擬, 以確定熱交換器的入口品質流率和回壓(Back Pressure)。然後採用2D線性插值方法建構回應面模型(Response Surface Model),以評估這些採樣點之間的值。此模型可以為1D HVAC系統分析提供真實邊界條件,進而可以利用精確輸入進行進一步的熱交換器模擬。

分析駕駛循環/壓縮機轉速

針對緊湊型乘用電動車進行了瞬態耦合1D-3D模擬。該車輛配備了由384個棱柱形電池組成的電池組,總容量達15.6kWh。HVAC系統設計用於在夏季為座艙降溫以及在冬季充當熱泵。此分析聚焦於寒冷天氣場景,模擬在外界溫度為-10°C的環境下駕駛 30 分鐘的真實物理時間,駕駛與乘客生理舒適度模型以及60%臉部與40%腳部的HVAC分流模式。

分析採用了全球調和輕型車輛測試程序(Worldwide Harmonized Light Vehicles Test Procedure, WLTP)作為模擬的標準,因為它可以反映全球的典型城市與高速公路駕駛方式。模擬分析了兩種不同速度的駕駛迴圈場景,一種是常規駕駛迴圈,另一種是用於代表城市駕駛的低速WLTP迴圈,以便在不同條件下對HVAC系統進行實際評估(圖8)。分析中比較了高速、中速、低速三種不同的壓縮機轉速情境,特別關注HVAC系統的能耗情況,因為其會直接影響乘客舒適度。另外,透過分析駕駛迴圈開始與結束時的電池充電狀態(State of charge, SOC)來評估每種配置的預期續航里程。

降低HVAC功率有效改善續航里程

所有三種場景中實現的熱舒適度不相上下。在每種情況下,乘客在10分鐘後都會感覺到舒適。壓縮機高轉速場景是在四分半鐘達到0級舒適度,而中和低轉速場景分別是在6分鐘和六分半鐘達到該舒適度水準。在10分鐘後,低功率場景就可以達到與高功率場景相同的舒適度,但是能耗降低了50%。進一步分析表明,整體舒適度主要受身體呼吸感覺舒適度的影響(圖9)。與人體其他部位相比,這種呼吸感覺受三種轉速設計變化的影響較小,因此整體舒適度的變化小於預期。

與低轉速相較,壓縮機的中轉速與高轉速使能耗分別增加了33.5%和50.2%。此外,在壓縮機低轉速時,電池消耗得更慢,進而使續航里程在某些駕駛條件下可以提高多達21%。此項測試表明,降低HVAC功率可以在不影響乘客舒適度的情況下顯著提高續航里程(圖10)。

•高轉速:可以快速達到最高舒適度,但是需要消耗更多能量

•中轉速:可以實現舒適度與能效的平衡

•低轉速:能耗最低,只是會更慢達到最佳舒適度

分析模擬為更智慧的電動車設計鋪路

隨著電動車進一步普及,協同模擬等工具對於打造使用者友善且具競爭力的產品至關重要。透過整合3D CFD與1D系統建模,製造商可以最佳化車輛熱效能,同時確保滿足消費者對續航里程與舒適度的期望。這些模擬共同使工程師能夠微調壓縮機轉速等車輛參數,以應對不同駕駛循環。例如,降低HVAC系統的壓縮機轉速可以在不會極大影響舒適度的情況下顯著節省能源。

這種整體方法具有一系列優勢:

•提高續航里程:策略性HVAC調整可以延長電池使用壽命和續航里程,進而降低續航里程焦慮。

•增強舒適度:精確模擬可以確保即使在極端氣候下,乘客也能獲得舒適的座艙體驗。

•能效:最佳化的HVAC系統可以降低功耗,進而有助於滿足能源目標。

隨著模擬技術的進步,電動車設計人員透過虛擬環境預測真實結果的能力也在日益提高。透過採用這些方法,汽車產業有望使電動車不僅成為傳統汽車的可行替代品,而且也成為全球具備環保意識的駕駛者首選。

(本文作者為達梭系統產業流程顧問)